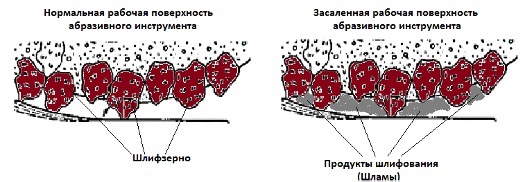

Термин «засаливание» широко используется при описании проблем, возникающих при эксплуатации абразивного инструмента, причем как фиксированной геометрической формы, так и гибкого. Однако, специалистам следует знать, что не все случаи из широкого спектра проблем, приводящих к потере работоспособности абразивов попадают под это определение. Поэтому целесообразно придерживаться формулировки, предусмотренной стандартом ГОСТ 21445 «Материалы и инструменты абразивные. Термины и определения»:

Засаливание абразивного инструмента (Abrasive tool loading) – Перенос на рабочую поверхность абразивного инструмента частиц шлама при абразивной обработке.

Примечание. Шлам включает частицы обрабатываемого материала, инструмента, смазочно-охлаждающей жидкости и др.

В научных трактатах по шлифованию вопросы засаливания абразивов широко освещены. Основное количество статей, патентов, научных трудов и даже монографий посвящены засаливанию шлифовальных кругов, брусков, сегментов и отрезных кругов, которые используются в металлообработке на станочном и специальном оборудовании. Если обобщить выводы и рекомендации учёных на этот счёт, то термин засаливание можно уточнить и описать следующим образом:

«Засаливание круга – вид износа, при котором не затупившиеся зерна теряют режущие свойства из-за наличия в порах круга частиц металла. При снижении абразивной способности (затуплении) абразива склонность к засаливанию возрастает.

Вероятность засаливания наиболее высока при обработке вязких материалов. Засаливание сопровождается повышением шума, ростом вибраций, резким повышением температуры в зоне резания, ухудшением качества обрабатываемой поверхности. Засаливание на операциях шлифования рекомендовано устранять правильным подбором характеристик абразивного инструмента, использованием научно обоснованных режимов и эффективных смазывающе-охлаждающих жидкостей. Но наиболее эффективным методом восстановления абразивных свойств шлифовального круга признана его правка, которая заключается в принудительном удалении затупленных зерен с рабочей поверхности круга с помощью правящего инструмента, в результате чего происходит ее обновление. Таким образом, шлифовальный инструмент требует своего рода периодических заточек.

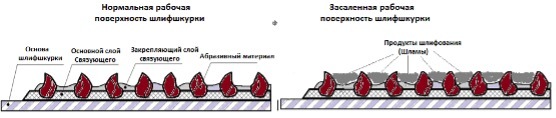

Что касается гибкого абразивного инструмента, где научные изыскания сосредоточены на повышении эксплуатационных свойств шлифовальной шкурки, особенно в области ленточного шлифования, область негативного воздействия засаливания распространяется на деревообработку, обработку лакокрасочных покрытий и конечно на металлообработку.

Рекомендации по устранению засаливания также определены достаточно однозначно: правильный подбор характеристик и выбор абразивного материала, назначение оптимальных параметров обработки, применение антизасаливающих покрытий и составов, обдувка поверхности и т.д. .

Приведенные выше рекомендации актуальны для широкого спектра шлифовальных операций, однако перечисленные методы устранения засаливания, такие как правка, подбор параметров, использование смазочно-охлаждающих жидкостей и пр., сложно адаптировать к шлифовальной обработке с использованием угловых шлифовальных машинок (УШМ). При этом можно устранить целый ряд факторов, приводящих к засаливанию абразивного инструмента, помочь пользователю и предоставить эффективные рекомендации. Для зачистных кругов, тарельчатых лепестковых и фибровых дисков советы будут различаться, так как конструкция, характер износа и потери работоспособности для них различные. Одной общей причиной засаливания всех указанных типов кругов является малая мощность УШМ. Засаливание отрезных кругов в этой статье не рассматривается.

Учитывая обширность темы, целесообразно раскрыть её в виде тезисов и начать с зачистных кругов.

Зачистные круги типа 1 и 27 на бакелитовой связке.

Ассортимент выпускаемых в Украине зачистных кругов для УШМ не отличается многообразием. Всего несколько типоразмеров: от Ø100 до Ø 230 мм, а по высоте — от 4 до 10 мм. При этом отечественные производители предлагают более чем скромный ассортимент используемых абразивных материалов: электрокорундовые (14 А) и карбид кремния (54 С) без рекомендаций по применению. Зернистость кругов декларируется с крупными номерами F24, F30. Какая присутствует на самом деле — остается на совести производителя. Твердость в обозначении, как правило, декларативная. Фактически производители выпускают очень твердые круги, а потребители и продающие компании устанавливают критерии только по ресурсу кругов (время эксплуатации), причем при испытаниях на «удобных» сталях.

Ведущие мировые производители выпускают более широкую линейку зачистных кругов. Не акцентируя внимания на характеристиках, а иногда и просто их игнорируя, производители предлагают покупателю круги по назначению: для конструкционных сталей (Metal), для легированных сталей и чугунов, для нержавеющих (INOX), есть круги и для цветных металлов (Al). Количество «производственных линеек» растет прямо пропорционально авторитету производителя. В качестве абразивных материалов используется весь спектр электрокорундовых материалов (в том числе, нормальный, хромистый, циркониевый, монокорунд и даже золь-гель корунд). Зернистость кругов действительно соответствует крупным номерам F24, F30. Твердость кругов зависит от их назначения. Можно выбрать и мягкие круги, которые не засаливаются, но проверить их можно только непосредственной апробацией. Для этого необходимо просто приобрести образцы кругов разных производителей и провести эксплуатационные испытания. Таким методом пользуются на крупных промышленных предприятиях, и достаточно эффективно.

При выборе необходимо учитывать то, что круги на органической связке теряют прочность при воздействии высоких температур. Например, зачистные, как и все круги на бакелитовой связке, при достижении в зоне шлифования 600…700 °C начинают активно деструктировать (гореть). Интенсивный нагрев происходит при засаливании или затуплении абразивных зерен, которые просто перестают резать. За счет этого на периферии круга связка сгорает, а зерна обновляются. То есть для обновления режущих свойств зерен достаточно увеличить усилие шлифования (придавить) и создать высокую контактную температуру. Данный эффект не достигается при малой мощности УШМ.

Если круги твердые, с большим количеством огнестойкого наполнителя, то при шлифовании незакалённой стали зачистной круг и не горит, и не режет. В этом случае можно использовать следующие методы:

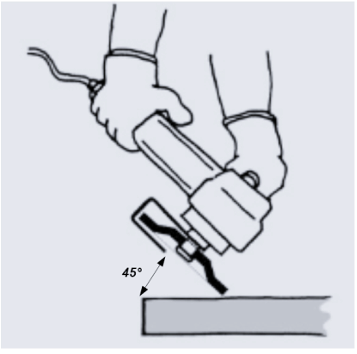

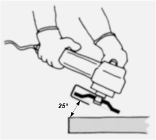

Сократить активную поверхность шлифования, зону контакта. Шлифование рекомендуется проводить под углом 45°. Большой ошибкой пользователей является неправильный угол наклона круга к обрабатываемой поверхности. Уменьшение угла увеличивает площадь контакта между кругом и обрабатываемой поверхностью. При большой зоне контакта вероятность засаливания круга возрастает.

Снизить усилие шлифования. Производительность упадёт, но снизится вероятность быстрого заполнения пор продуктом шлифования.

Использование примитивного метода правки путем легкого касания к хорошо закреплённой абразивной поверхности (фрагмент круга из карбида кремния, шамотный кирпич, фрагмент огнеупорной плиты или жаростойкой плитки из КК), для периодического восстановления абразивной способности. Однако при таком методе необходимо исключить все опасные факторы, обеспечить прочное закрепление правящей поверхности.

Примечание. Метод широко используется на литейных предприятиях Китая, при зачистке чугунных отливок.

Указанные методы малоэффективны при малой мощности УШМ.

Лепестковые торцевые круги (КЛТ, флэп-диски)

Ассортимент выпускаемых кругов КЛТ предназначен исключительно для работы с УШМ.

Размеры соответствуют стандартному ряду УШМ от 100 до 230 мм.

Различия у производителей, в том числе и зарубежных, небольшие:

- Тип применяемой шлифовальной шкурки для лепестков определяет прочность закрепления лепестков, их толщину и, соответственно, количество лепестков в круге.

- Абразивный материал электрокорунд (нормальный, циркониевый, керамический, золь-гель и др.), широкий диапазон зернистостей (Р24… Р220) определяют абразивную способность, шероховатость обработанной поверхности и производительность КЛТ.

Состав связующего и покрытий в шлифшкурке определяет прочность удержания шлифзерна, теплостойкость и адгезионные свойства абразивной поверхности.

Ведущие мировые производители, по аналогии с зачистными кругами, предлагают покупателю круги КЛТ с указанием назначения: для мягких и конструкционных сталей, для легированных сталей и чугунов, для нержавеющих и цветных металлов. Шлифшкурку используют не универсальную, а специальную для КЛТ.

Устранение засаливания круга КЛТ при шлифовании методом подбора абразива во многом зависит от выполняемой операции. При обработке вязких и мягких материалов, например «сырой» стали, латуни, бронзы, алюминия, лакокрасочных поверхностей, полимерных шпаклёвок и т. п., применяют круги с абразивом из нормального электрокорунда. При обработке чугунных отливок, заготовок из жаропрочных и нержавеющих статей хорошо работают круги из цирконкорунда, золь-гель корунда. Они шлифуют достаточно эффективно и не засаливаются.

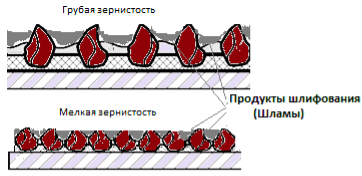

Если шероховатость обработанной поверхности не критична, то простым методом применения в кругах КЛТ более крупных зерен проблема засаливания устраняется. Наиболее эффективны круги зернистостью Р36, Р40, Р50. Если результат по шероховатости обработанной поверхности критичен, то для устранения засаливания необходимо использовать два круга вместо одного. Первым кругом следует выполнить предварительную (грубую) обработку (например, кругом зернистостью Р40), а окончательную обработку — кругом более мелкой зернистости (например, Р80).

Количество закреплённых в круге КЛТ лепестков существенно влияет на геометрию рабочей поверхности и абразивную способность круга. Круги с количеством лепестков 85 штук значительно производительнее и меньше засаливаются, чем круги с 65 лепестками. Особенно наглядно это проявляется на кругах мелкой зернистости (от Р60 и ниже). Как правило, в дешевых кругах на количестве лепестков экономят.

Площадь контакта круга с обрабатываемой поверхностью также влияет на засаливание кругов. Чем меньше угол и больше поверхность контакта, тем вероятнее засаливание круга, при прочих равных условиях. Наиболее оптимальным углом контакта при шлифовании кругом КЛТ является диапазон 20°…35°. Угол менее 20° в разы снижает производительность и ресурс круга.

Ещё раз приходится отмечать, что и для КЛТ указанные методы малоэффективны при малой мощности УШМ.

Фибровые диски

Фибровые диски достаточно широко используются для работы с УШМ. Размеры соответствуют стандартному ряду УШМ от 100 до 230 мм.

Основное отличие от зачистных и лепестковых кругов состоит в том, что фибровые диски широко используются для обработки не только металла, но и изделий из древесины, лаковых поверхностей, шпаклёвки и пр. Этот вид абразивного инструмента наиболее сильно подвержен засаливанию, в результате чего происходит полная потеря работоспособности диска. Причина очевидна: один монослой абразивного материала в диске, и никакого обновления абразивной его поверхности не происходит.

К абразивному материалу предъявляются жесткие требования по абразивной способности и прочности. Марки электрокорунда с округлой формой зерен, с низкой разрушаемостью применять крайне нецелесообразно. Как правило, применяются высококачественные корунды, с удлиненной формой зерен: нормальный, циркониевый, керамический, золь-гель, а также карбид кремния, в широком диапазоне зернистостей Р24… Р600.

Проверить «абразивность» диска при покупке просто, достаточно потрогать пальцами поверхность. Если поверхность гладкая, не царапает кожу, то ожидать выдающихся результатов обработки сложно. Но этот метод не гарантирует работоспособности дисков, т. к. есть и другие свойства шкурки.

Состав связующего и покрытий в фибровых дисках определяет прочность удержания шлифзерна, теплостойкость и адгезионные свойства абразивной поверхности. При изготовлении абразивной фибровой основы широко используются химические соединения, такие как стеараты цинка и стеараты кальция, которые наносят в виде поверхностного покрытия или вводят в связующее закрепляющего слоя. Использование стеаратов позволяет обеспечить эффективное удаление шлифовального шлама и получить антизасаливающие характеристики. Однако стеараты металлов могут влиять на качество обрабатываемой поверхности. Естественно, диски с антизасаливающими покрытиями стоят недешево.

Если по качеству обработанной поверхности нет жестких ограничений (шероховатость, наличие рисок и т. д.), то во многих случаях проблема засаливания устраняется применением фибровых дисков грубых зернистостей. Чем грубее зернистость, тем меньше вероятность засаливания до потери абразивной способности шлифзерна (затупления), при одинаковых условиях шлифования. Если шероховатость поверхности критична, то используется комбинация дисков с различной зернистостью, от крупной до мелкой.

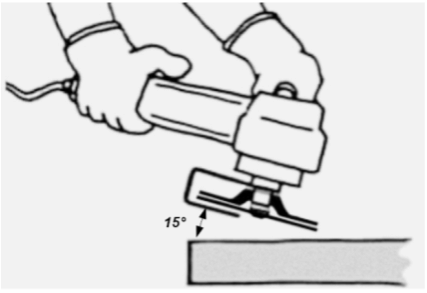

Площадь контакта с обрабатываемой поверхностью, и в этом случае, существенно влияет на засаливание абразивной поверхности. Чем меньше угол контакта и больше поверхность контакта, тем вероятнее засаливание диска, при прочих равных условиях. Наиболее оптимальным углом контакта при шлифовании фибровым диском является диапазон 10°…15°.

Как правило, для снижения засаливания эффективно применение одновременно нескольких приемов: использование более «грубого» диска, выбор оптимальных угла и площади контакта, снижение усилия шлифования.

Примечание. Фибровая абразивная основа имеет низкую термостойкость (до 100 °C), поэтому при перегреве, например при слишком высоком давлении шлифования или шлифовании поверхности с небольшой зоной контакта, фибра теряет механическую прочность, происходит выкрашивание абразива.

При изготовлении фибровых дисков, в некоторых случаях, применяется открытая насыпка шлифзерна. Антизасаливающий эфффект есть, но факт потери производительности и ресурса до полного износа делает такие круги дорогим удовольствием.

Следует учитывать, что при обработке мягких материалов (мягких металлов, древесины мягких и смолистых пород, мягких полимеров, зашпаклеванных и окрашенных поверхностей и т. п.) избежать засаливания не удастся ни одним из описанных выше методов. Просто необходимо зафиксировать период стойкости фибровых дисков, определить их необходимое количество и исходить из этого при планировании затрат на обработку.

Стоит отметить, что приведенные рекомендации описывают только методы в общих чертах. Для повышения эффективности шлифования и снижения риска засаливания в каждом конкретном случае необходимо понимать происходящие процессы и самостоятельно оптимизировать параметры обработки.