أدلة وإرشادات

كل ما تحتاج لمعرفته حول المواد الكاشطة، بدءًا من اختيار العجلات وحتى التقنيات الاحترافية.

دليل شامل: كيفية اختيار قرص القطع المناسب لآلة التجليخ

دليل شامل لاختيار عجلات التجليخ. نحلل المواد والأحجام والعلامات. من المبتدئ إلى المحترف في 15 دقيقة من القراءة.

اقرأ الدليل للمبتدئين

للمبتدئينكيفية اختيار عجلة التجليخ

بتلة، ألياف، كوب - ما الفرق ومتى يُستخدم كل منها؟

متوسط

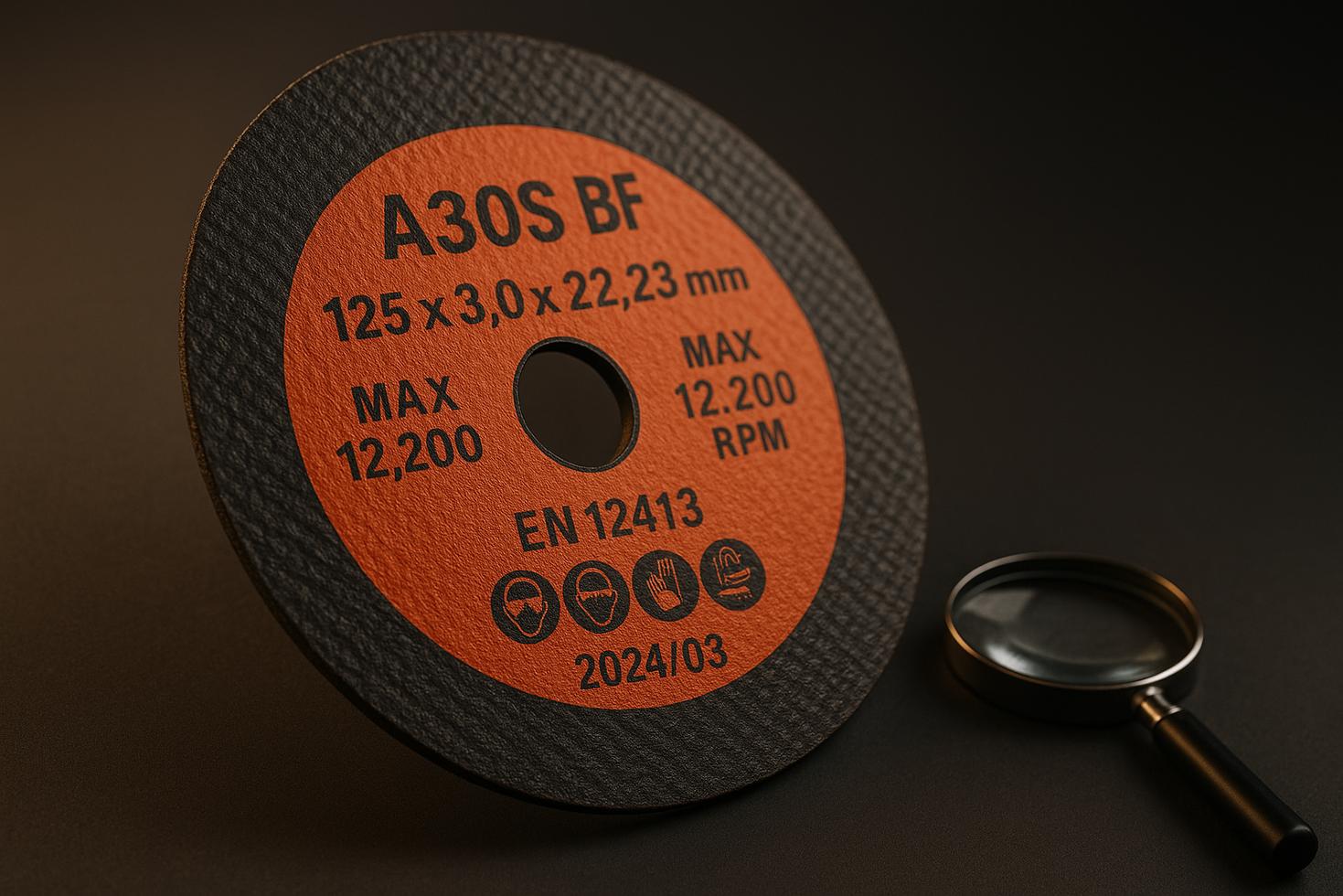

متوسطتحديد علامات عجلات التجليخ

فك رموز العلامات الموجودة على الدائرة: أ، ج، حجم الحبيبات، الصلابة، الترابط

فيديو

فيديوتقنية قطع المعادن باستخدام آلة التجليخ

شرح فيديو: الزاوية الصحيحة، معدل التغذية، التبريد

للمبتدئين

للمبتدئينقطع الخرسانة والحجر

اختيار عجلة مناسبة للمواد الحجرية، عجلات الماس مقابل عجلات الكشط

الإيجابيات

الإيجابياتالعمل مع الفولاذ المقاوم للصدأ

ميزات قطع وطحن الفولاذ المقاوم للصدأ بدون تلوث

متوسط

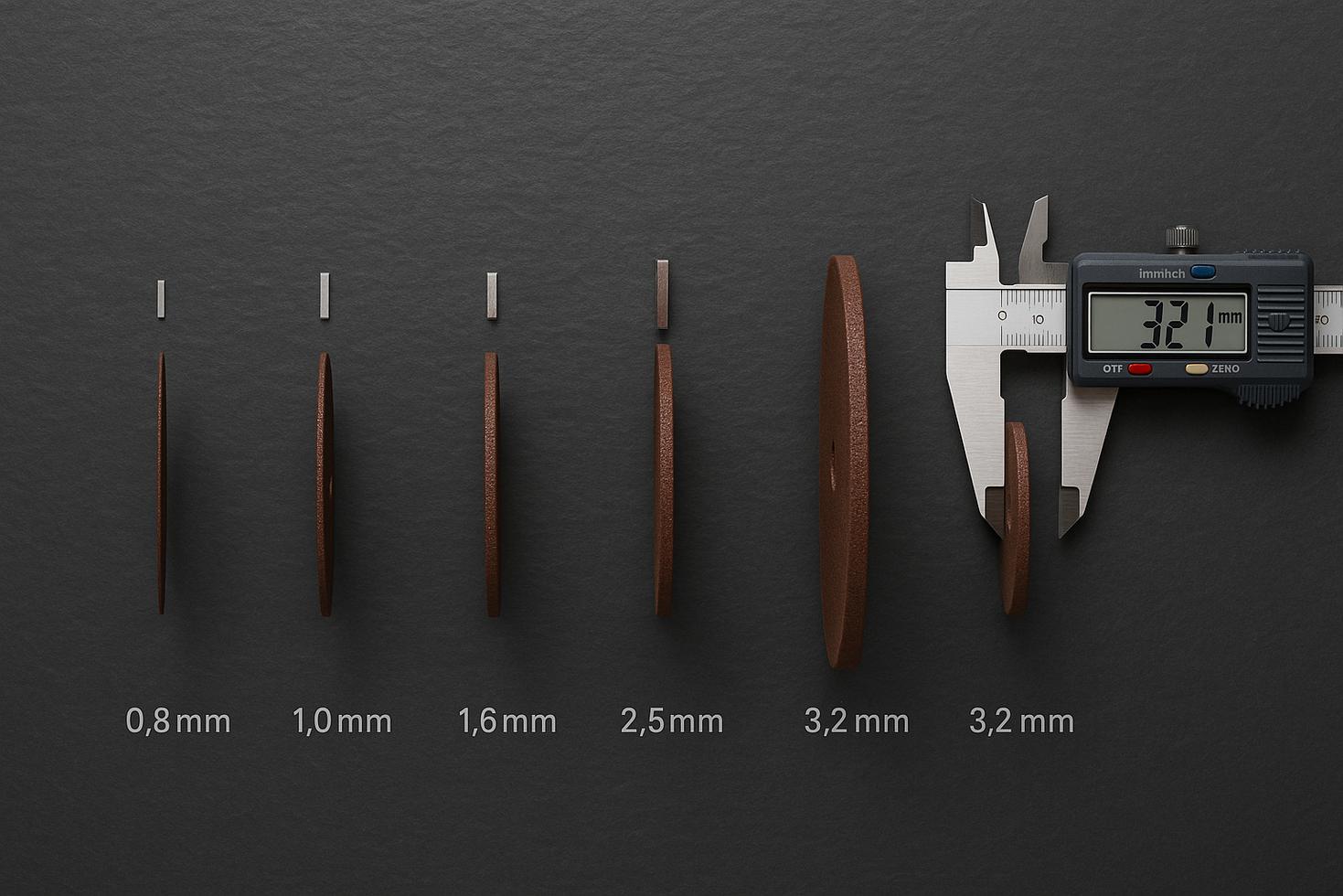

متوسطاختيار سُمك عجلة القطع

1.0، 1.6، 2.5 مم - كيف يؤثر سمك السماكة على جودة وسرعة القطع

للمبتدئين

للمبتدئينتخزين عجلات التجليخ

كيفية تخزين الدوائر بحيث لا تفقد خصائصها

فيديو

فيديوصقل اللحامات

فيديو تعليمي: تحضير السطح، اختيار العجلة، التقنية

الإيجابيات

الإيجابياتتحسين تكاليف المواد الكاشطة

كيفية خفض تكلفة اللفة الواحدة دون فقدان الإنتاجية

الأسئلة الشائعة

إجابات على أكثر الأسئلة شيوعاً حول اختيار واستخدام عجلات التجليخ

كيف أختار قرص الصنفرة المناسب لعملي؟

يعتمد اختيار قرص الكشط على عدة عوامل رئيسية:

- مواد المعالجة: بالنسبة للفولاذ، استخدم أقراص أكسيد الألومنيوم (المميزة بـ A)، وبالنسبة للفولاذ المقاوم للصدأ، استخدم أقراص الزركونيوم أو السيراميك مع علامة INOX، وبالنسبة للحجر والخرسانة، استخدم أقراص كربيد السيليكون (المميزة بـ C).

- نوع العملية: للقطع، اختر أقراصًا رقيقة (0.8-3.0 مم)، وللطحن، اختر أقراص طحن أكثر سمكًا (4-8 مم) أو أقراصًا ذات حواف.

- شدة العمل: للاستخدام الاحترافي، نوصي بسلسلة EXTREME أو PROFI ذات الحبيبات الخزفية أو الزركونيوم.

ما الفرق بين الألومينا والزركونيا والسيراميك؟

أكسيد الألومنيوم (Al2O3) مادة كاشطة متعددة الاستخدامات وشائعة الاستخدام. مناسبة للاستخدام العام على الفولاذ والمعادن غير الحديدية. تتميز بنسبة مثالية بين السعر والأداء.

الزركونيوم (ZrO2) يتميز بقوة أعلى وخصائص شحذ ذاتي. مثالي للفولاذ المقاوم للصدأ والأعمال الشاقة. يدوم من 2 إلى 3 أضعاف عمر أكسيد الألومنيوم.

حبيبات السيراميك (SG) هي أكثر المواد الكاشطة تطوراً من الناحية التكنولوجية ومتانة. توفر قطعاً بارداً، وتسخيناً ضئيلاً لقطعة العمل، وإنتاجية قصوى. يُنصح باستخدامها مع المعادن الثقيلة وللاستخدامات المهنية.

ما هي درجة الخشونة التي يجب أن أختارها لقطع المعادن؟

تؤثر حبيبات الحصى على سرعة القطع وجودة الحافة:

- حبيبات خشنة (24-36): قطع سريع للمعادن السميكة (من 10 مم). سرعة أعلى، ولكن حافة أكثر خشونة.

- حبيبات متوسطة (46-60): خيار متعدد الاستخدامات للمعادن من 3 إلى 10 مم. توازن بين السرعة والجودة.

- حبيبات ناعمة (80-120): مناسبة للصفائح المعدنية الرقيقة والتشطيب. حافة نظيفة، نتوءات أقل.

بالنسبة لمعظم الأعمال، نوصي باستخدام حبيبات 46-60 كحل وسط مثالي.

ما هو الرباط وكيف يؤثر على عمل القرص؟

المادة الرابطة هي المادة التي تثبت حبيبات الكشط في بنية القرص. وتحدد هذه المادة سرعة تآكل القرص وكفاءة عمله.

- رابطة لينة: تتساقط الحبيبات بسرعة أكبر، والقرص ذاتي الشحذ. يقطع بشكل أفضل، لكنه يتآكل بسرعة أكبر. مناسب للمعادن الصلبة.

- رابطة قوية: تماسك الحبيبات أقوى، وعمر القرص أطول. قد ترتفع درجة حرارته عند العمل مع المعادن الصلبة. مناسب للمعادن اللينة.

القاعدة: كلما كان المعدن أصلب، كانت الرابطة أضعف، والعكس صحيح.

ما الفرق بين عجلة القطع وعجلة التجليخ؟

عجلات القطع:

- السماكة: 0.8-3.0 مم

- زاوية العمل: 90 درجة (عمودية على السطح)

- الغرض: قطع المعادن والأنابيب والقطاعات

- التعزيز: عادةً ما يكون شبكة مزدوجة

عجلات التلميع (الطحن):

- السماكة: 4-8 مم

- زاوية العمل: 15-30 درجة بالنسبة للسطح

- الغرض: إزالة المعادن، تنظيف اللحامات، إزالة الترسبات

- التعزيز: هيكل مُعزز لتحمل الأحمال الجانبية

هام: لا تستخدم أبدًا عجلة القطع للطحن - فقد يؤدي ذلك إلى تلف القرص!

كيفية اختيار قطر القرص المناسب للمطحنة؟

يجب أن يتناسب قطر القرص مع قوة المطحنة الخاصة بك:

- 115 مم: للأعمال الخفيفة، والمطاحن الصغيرة حتى 800 واط. عمق القطع يصل إلى 25 مم.

- 125 مم: المقاس الأكثر شيوعًا. جلاخات زاوية بقدرة 800-1200 واط. عمق القطع يصل إلى 35 مم.

- 180 مم: للآلات القوية 1500-2000 واط. عمق القطع يصل إلى 55 مم.

- 230 مم: للأعمال الاحترافية والأحجام الكبيرة. جلاخات زاوية بقدرة 2000 واط. عمق القطع يصل إلى 70 مم.

السلامة: لا تقم بإزالة الغطاء الواقي مطلقًا، ولا تستخدم قرصًا بقطر أكبر مما تسمح به الأداة!

ما هي الأقراص التي يجب استخدامها لقطع الفولاذ المقاوم للصدأ؟

بالنسبة للفولاذ المقاوم للصدأ، استخدم أقراصًا خاصة تحمل علامة INOX (أو AS 46 INOX BF):

- التركيب: خالٍ من الحديد والكبريت، مما يمنع تآكل القطع

- الحبيبات: الزركونيا أو السيراميك للقطع على البارد

- السُمك: نوصي بسُمك يتراوح بين 1.0 و1.6 مم لتقليل التسخين إلى أدنى حد

- الأسلوب: تجنب التلامس المطول، وقم بالعمل على مراحل قصيرة

يؤدي استخدام الأقراص التقليدية للفولاذ المقاوم للصدأ إلى ظهور الصدأ في منطقة القطع وفقدان خصائص المعدن المضادة للتآكل.

كيفية تخزين عجلات التجليخ؟

يضمن التخزين السليم سلامة وكفاءة العجلات:

- درجة الحرارة: 15-25 درجة مئوية، تجنب التغيرات المفاجئة

- الرطوبة: لا تزيد عن 65%، يُحفظ في مكان جاف

- الوضع: أفقيًا على سطح مستوٍ، لا تضعه على حافة

- الإضاءة: تجنب أشعة الشمس المباشرة

- مدة الصلاحية: عادةً 3 سنوات من تاريخ التصنيع (المذكور على الملصق)

هام: قبل الاستخدام، افحص العجلة بحثًا عن الشقوق أو الكسور أو التشوهات. لا تستخدم العجلات التالفة!

هل تحتاج إلى استشارة؟

سيساعدك خبراؤنا في اختيار المادة الكاشطة الأمثل لمهمتك.